Alüminyum alaşımlı otomobil jantlarının üretim süreci esas olarak aşağıdaki kategorilere ayrılır:

1. Döküm işlemi:

• Yerçekimi dökümü: Sıvı alüminyum alaşımını kalıba dökün, kalıbı yerçekimi altında doldurun ve şekillendirin. Bu işlem, düşük ekipman yatırımı ve nispeten basit bir işlem gerektirdiğinden, küçük ölçekli üretim için uygundur. Ancak döküm verimliliği düşüktür, ürün kalitesi tutarlılığı düşüktür ve gözenekler ve büzülme gibi döküm kusurlarının oluşma olasılığı yüksektir.

• Düşük basınçlı döküm: Kapalı bir potada, alüminyum alaşımlı sıvı, düşük basınçta, inert bir gaz aracılığıyla kalıba bastırılarak basınç altında katılaştırılır. Bu işlemle üretilen dökümler yoğun bir yapıya, iyi bir iç kaliteye, yüksek üretim verimliliğine sahiptir ve seri üretime uygundur, ancak ekipman yatırımı büyük, kalıp gereksinimleri yüksek ve kalıp maliyeti de yüksektir.

• Spin döküm: Düşük basınçlı döküme dayalı geliştirilmiş bir işlemdir. İlk olarak, tekerleğin ham parçası düşük basınçlı dökümle şekillendirilir ve ardından ham parça eğirme makinesine sabitlenir. Jant parçasının yapısı, dönen kalıp ve basınçla kademeli olarak deforme olur ve genişler. Bu işlem, düşük basınçlı dökümün avantajlarını korumakla kalmaz, aynı zamanda tekerleğin mukavemetini ve hassasiyetini artırırken ağırlığını da azaltır.

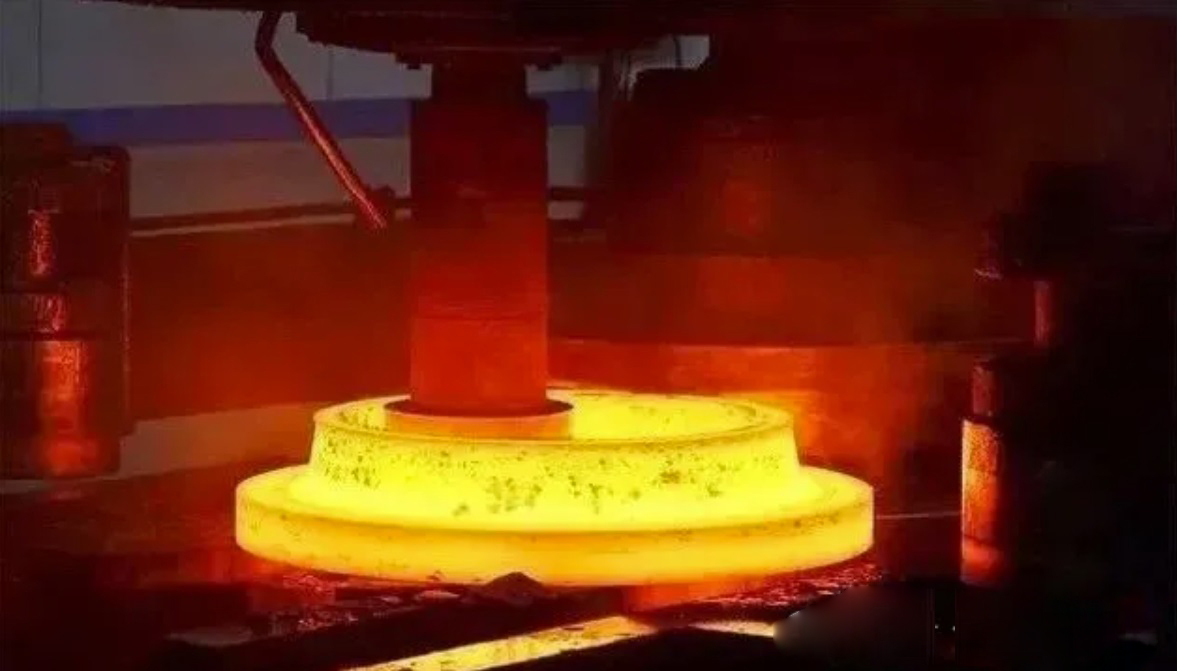

2. Dövme işlemi

Alüminyum alaşımı belirli bir sıcaklığa kadar ısıtıldıktan sonra, bir dövme presinde kalıba dökülür. Dövme işlemleri aşağıdaki iki türe ayrılabilir:

• Geleneksel dövme: Bir alüminyum külçe parçası, yüksek basınç altında doğrudan bir tekerlek şekline dövülür. Bu işlemle üretilen tekerlek, yüksek malzeme kullanımı, daha az atık, mükemmel mekanik dövme özellikleri ve iyi mukavemet ve tokluğa sahiptir. Ancak ekipman yatırımı büyük, süreç karmaşık ve operatörün teknik seviyesinin yüksek olması gerekir.

• Yarı katı dövme: İlk olarak, alüminyum alaşımı yarı katı bir duruma ısıtılır, bu sırada alüminyum alaşımı belirli bir akışkanlığa ve dövülebilirliğe sahip olur ve ardından dövülür. Bu işlem, dövme işlemindeki enerji tüketimini azaltabilir, üretim verimliliğini artırabilir ve ayrıca tekerleğin kalitesini artırabilir.

3. Kaynak işlemi

Sac levha bir silindir haline getirilip kaynaklandıktan sonra, bir kalıpla jant jantına işlenir veya preslenir. Ardından, önceden dökülmüş jant diski kaynaklanarak jant üretilir. Kaynak yöntemi lazer kaynak, elektron ışını kaynağı vb. olabilir. Bu işlem, yüksek üretim verimliliğine sahip özel bir üretim hattı gerektirir ve seri üretime uygundur, ancak görünümü kötüdür ve kaynak noktalarında kaynak kalitesi sorunları yaşanma olasılığı yüksektir.

Gönderim zamanı: 27 Kasım 2024