İnşaatlarda kullanılan alüminyum profillerin yerleşim yöntemleri genellikle tartı yerleşimi ve teorik yerleşimi içermektedir.Tartım uzlaşması, alüminyum profil ürünlerinin ambalaj malzemeleri de dahil olmak üzere tartılmasını ve gerçek ağırlık ile ton başına fiyat çarpımı üzerinden ödemenin hesaplanmasını içerir.Teorik yerleşim, profillerin teorik ağırlığının ton başına fiyatıyla çarpılmasıyla hesaplanır.

Tartım yerleşimi sırasında gerçek tartılan ağırlık ile teorik olarak hesaplanan ağırlık arasında fark oluşur.Bu farklılığın birden fazla nedeni var.Bu makale temel olarak üç faktörün neden olduğu ağırlık farklılıklarını analiz etmektedir: alüminyum profillerin taban malzemesi kalınlığındaki farklılıklar, yüzey işleme katmanlarındaki farklılıklar ve ambalaj malzemelerindeki farklılıklar.Bu makalede sapmaları en aza indirmek için bu faktörlerin nasıl kontrol edileceği anlatılmaktadır.

1. Ana malzeme kalınlığındaki değişikliklerden kaynaklanan ağırlık farklılıkları

Profillerin gerçek kalınlığı ile teorik kalınlığı arasında farklar vardır, bu da tartılan ağırlık ile teorik ağırlık arasında farklılıklara neden olur.

1.1 Kalınlık farkına dayalı ağırlık hesaplaması

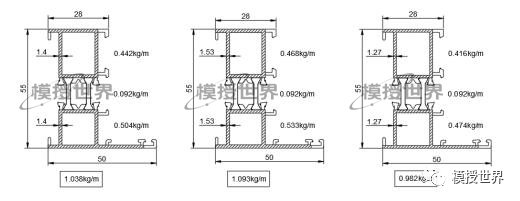

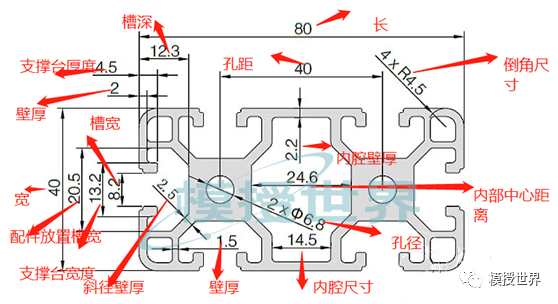

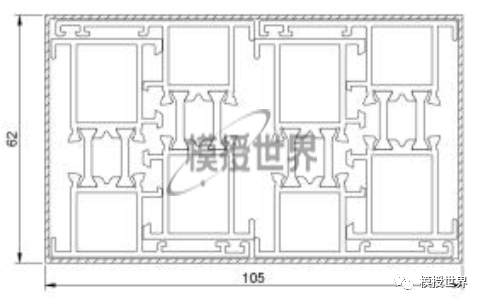

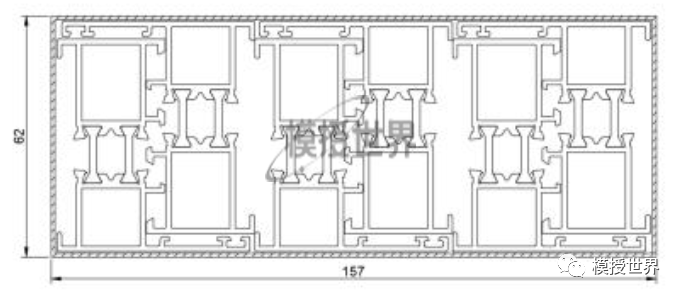

Çin standardı GB/T5237.1'e göre, dış dairesi 100 mm'yi aşmayan ve nominal kalınlığı 3,0 mm'den az olan profiller için yüksek hassasiyetli sapma ±0,13 mm'dir.Örnek olarak 1,4 mm kalınlığındaki bir pencere çerçeve profilini alırsak, metre başına teorik ağırlık 1,038 kg/m'dir.0,13 mm'lik pozitif sapmayla metre başına ağırlık 1,093 kg/m'dir ve fark 0,055 kg/m'dir.0,13 mm'lik negatif sapmayla metre başına ağırlık 0,982 kg/m'dir ve fark 0,056 kg/m'dir.963 metre için hesapladığımızda ton başına 53 kg fark var, Şekil 1'e bakınız.

Çizimin yalnızca 1,4 mm'lik nominal kalınlık bölümünün kalınlık farklılığını dikkate aldığına dikkat edilmelidir.Tüm kalınlık farklılıkları dikkate alınırsa, tartılan ağırlık ile teorik ağırlık arasındaki fark 0,13/1,4*1000=93 kg olacaktır.Alüminyum profillerin taban malzeme kalınlıklarında farklılıkların varlığı, tartılan ağırlık ile teorik ağırlık arasındaki farkı belirlemektedir.Gerçek kalınlık teorik kalınlığa ne kadar yakınsa, tartılan ağırlık da teorik ağırlığa o kadar yakın olur.Alüminyum profillerin üretimi sırasında kalınlık giderek artar.Yani aynı kalıp takımıyla üretilen ürünlerin tartılan ağırlığı, başlangıçta teorik ağırlıktan daha hafif olur, sonra aynı olur ve daha sonra teorik ağırlıktan daha ağır olur.

1.2 Sapmaları kontrol etme yöntemleri

Alüminyum profil kalıplarının kalitesi, profillerin metre başına ağırlığının kontrolünde temel faktördür.İlk olarak, çıkış kalınlığının gereksinimleri karşıladığından emin olmak için kalıpların çalışma bantını ve işleme boyutlarını sıkı bir şekilde kontrol etmek ve 0,05 mm aralığında hassasiyetle kontrol etmek gerekir.İkinci olarak, ekstrüzyon hızının doğru yönetilmesi ve öngörüldüğü gibi belirli sayıda kalıp geçişinden sonra bakımın yapılmasıyla üretim sürecinin kontrol edilmesi gerekiyor.Ek olarak kalıplar, çalışma bandının sertliğini arttırmak ve kalınlık artışını yavaşlatmak için nitrürleme işlemine tabi tutulabilir.

2. Farklı Et Kalınlığı Gereksinimleri İçin Teorik Ağırlık

Alüminyum profillerin et kalınlığının toleransları vardır ve farklı müşterilerin ürünün et kalınlığı için farklı gereksinimleri vardır.Duvar kalınlığı toleransı gereklilikleri kapsamında teorik ağırlık değişiklik gösterir.Genellikle yalnızca pozitif sapmanın veya yalnızca negatif sapmanın olması gerekir.

2.1 Pozitif Sapmanın Teorik Ağırlığı

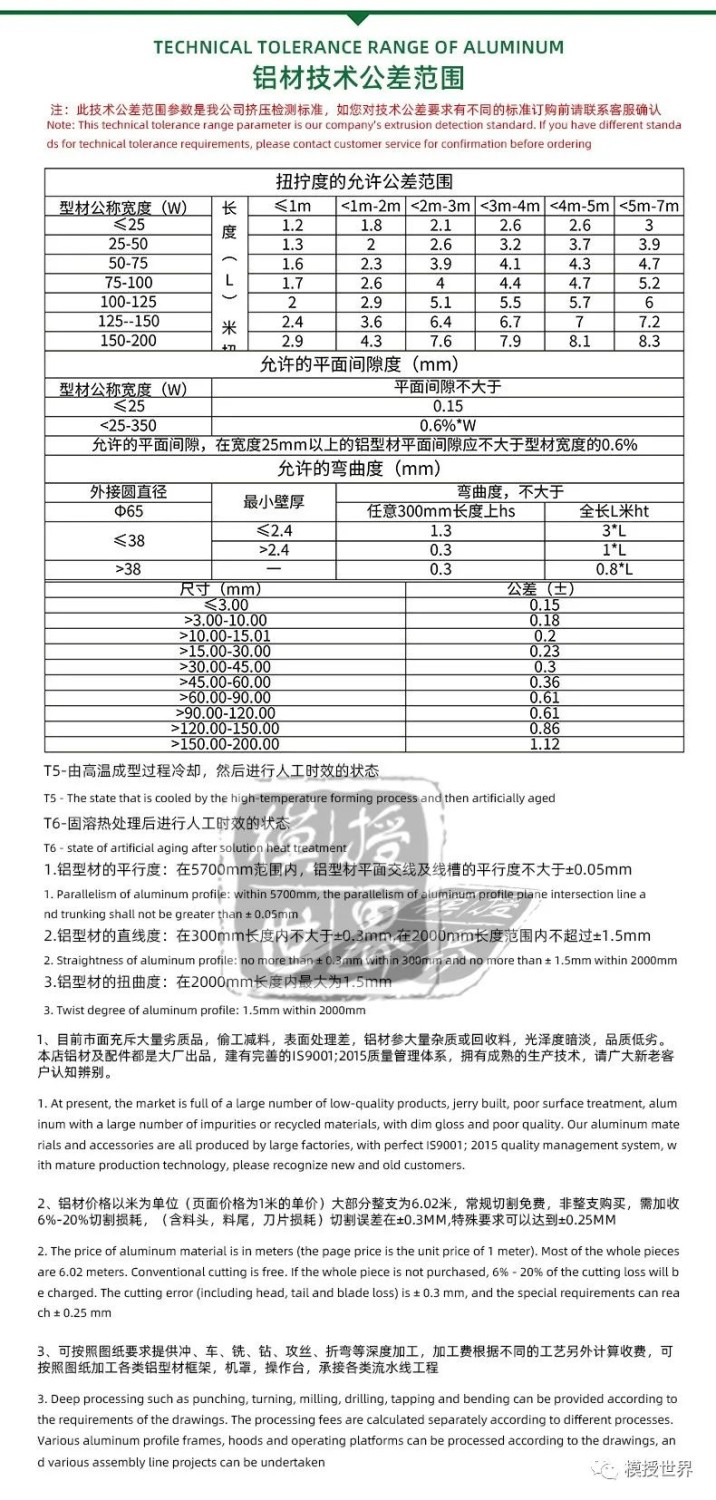

Et kalınlığında pozitif sapma olan alüminyum profiller için, taban malzemesinin kritik yük taşıma alanı, ölçülen duvar kalınlığının 1,4 mm veya 2,0 mm'den az olmamasını gerektirir.Pozitif toleranslı teorik ağırlığın hesaplama yöntemi, duvar kalınlığını merkeze alarak bir sapma diyagramı çizmek ve metre başına ağırlığı hesaplamaktır.Örneğin, 1,4 mm et kalınlığına ve pozitif toleransı 0,26 mm'ye (negatif tolerans 0 mm) sahip bir profil için, merkez sapmadaki duvar kalınlığı 1,53 mm'dir.Bu profilin metre başına ağırlığı 1,251 kg/m'dir.Tartım amaçlı teorik ağırlık 1,251 kg/m esas alınarak hesaplanmalıdır.Profilin et kalınlığı -0 mm olduğunda metre başına ağırlık 1,192 kg/m, +0,26 mm olduğunda metre başına ağırlık 1,309 kg/m olur, Şekil 2'ye bakınız.

1,53 mm et kalınlığına göre sadece 1,4 mm kesit maksimum sapmaya (Z-max sapması) artırılırsa Z-max pozitif sapma ile ortalanmış duvar kalınlığı arasındaki ağırlık farkı (1,309 – 1,251) * 1000 olur. = 58 kg.Tüm duvar kalınlıkları Z-max sapmasındaysa (ki bu pek olası değildir), ağırlık farkı 0,13/1,53 * 1000 = 85 kg olacaktır.

2.2 Negatif Sapma için Teorik Ağırlık

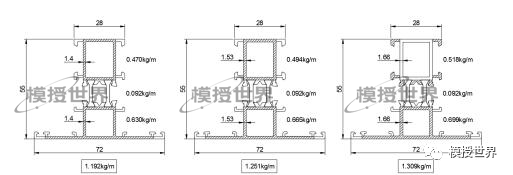

Alüminyum profillerde et kalınlığının belirtilen değeri aşmaması gerekir, bu da et kalınlığında negatif tolerans anlamına gelir.Bu durumda teorik ağırlık, negatif sapmanın yarısı kadar hesaplanmalıdır.Örneğin, 1,4 mm duvar kalınlığına ve 0,26 mm negatif toleransa (0 mm pozitif tolerans) sahip bir profil için teorik ağırlık, toleransın yarısı (-0,13 mm) temel alınarak hesaplanır; Şekil 3'e bakın.

1,4 mm et kalınlığında metre başına ağırlık 1,192 kg/m, 1,27 mm et kalınlığında ise metre başına ağırlık 1,131 kg/m'dir.İkisi arasındaki fark 0,061 kg/m'dir.Ürünün uzunluğu 1 ton (838 metre) olarak hesaplanırsa ağırlık farkı 0,061 * 838 = 51 kg olacaktır.

2.3 Farklı Et Kalınlıklarında Ağırlık Hesaplama Yöntemi

Yukarıdaki diyagramlardan, bu makalenin farklı duvar kalınlıklarını hesaplarken tüm bölümlere uygulamak yerine nominal duvar kalınlığı artışlarını veya azalmalarını kullandığı görülebilir.Diyagramda çapraz çizgilerle dolu alanlar 1,4 mm'lik nominal duvar kalınlığını temsil ederken diğer alanlar, GB/T8478 standartlarına göre nominal duvar kalınlığından farklı olan fonksiyonel yuvaların ve kanatçıkların duvar kalınlığına karşılık gelir.Bu nedenle duvar kalınlığını ayarlarken esas olarak nominal duvar kalınlığına odaklanılır.

Talaş kaldırma sırasında kalıbın et kalınlığının değişimine bağlı olarak yeni yapılan kalıpların tüm et kalınlıklarının negatif sapma gösterdiği görülmektedir.Bu nedenle, yalnızca nominal duvar kalınlığındaki değişikliklerin dikkate alınması, tartım ağırlığı ile teorik ağırlık arasında daha muhafazakar bir karşılaştırma sağlar.Nominal olmayan alanlardaki duvar kalınlığı değişir ve sınır sapma aralığı dahilindeki orantılı duvar kalınlığına göre hesaplanabilir.

Örneğin, 1,4 mm nominal et kalınlığına sahip bir pencere ve kapı ürününün metre başına ağırlığı 1,192 kg/m'dir.1,53 mm'lik duvar kalınlığı için metre başına ağırlığı hesaplamak için orantısal hesaplama yöntemi uygulanır: 1,192/1,4 * 1,53, sonuçta metre başına ağırlık 1,303 kg/m olur.Benzer şekilde, 1,27 mm'lik bir duvar kalınlığı için metre başına ağırlık 1,192/1,4 * 1,27 olarak hesaplanır ve sonuçta metre başına ağırlık 1,081 kg/m olur.Aynı yöntem diğer duvar kalınlıklarına da uygulanabilir.

1,4 mm et kalınlığı senaryosuna göre tüm duvar kalınlıkları ayarlandığında tartım ağırlığı ile teorik ağırlık arasındaki ağırlık farkı yaklaşık %7 ila %9 arasındadır.Örneğin, aşağıdaki diyagramda gösterildiği gibi:

3.Yüzey İşlem Katman Kalınlığından Kaynaklanan Ağırlık Farkı

İnşaatta kullanılan alüminyum profiller genellikle oksidasyon, elektroforez, sprey kaplama, florokarbon ve diğer yöntemlerle işlenir.İşlem katmanlarının eklenmesi profillerin ağırlığını arttırır.

3.1 Oksidasyon ve Elektroforez Profillerinde Ağırlık Artışı

Oksidasyon ve elektroforezin yüzey işleminden sonra, 10μm ila 25μm kalınlığında bir oksit film ve kompozit film (oksit film ve elektroforetik boya filmi) tabakası oluşturulur.Yüzey işleme filmi ağırlık katar ancak alüminyum profiller ön işlem süreci sırasında bir miktar ağırlık kaybeder.Ağırlık artışı önemli değildir, dolayısıyla oksidasyon ve elektroforez işleminden sonra ağırlıktaki değişiklik genellikle ihmal edilebilir düzeydedir.Çoğu alüminyum üreticisi profilleri ağırlık eklemeden işler.

3.2 Sprey Kaplama Profillerinde Ağırlık Artışı

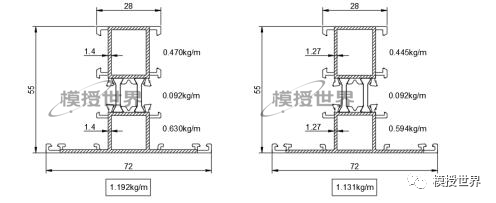

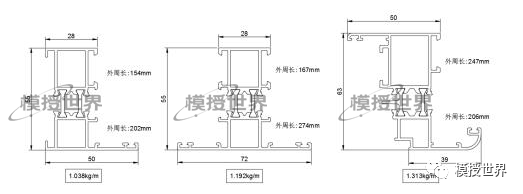

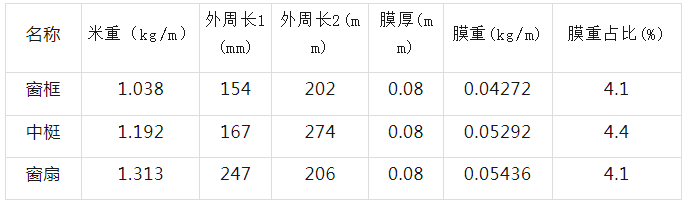

Sprey kaplamalı profillerin yüzeyinde kalınlığı 40μm'den az olmayan bir toz kaplama tabakası bulunur.Toz kaplamanın ağırlığı kalınlığa göre değişir.Ulusal standart 60μm ila 120μm arasında bir kalınlık önermektedir.Farklı toz boya türleri aynı film kalınlığı için farklı ağırlıklara sahiptir.Pencere çerçeveleri, pencere dikmeleri ve pencere kanatları gibi seri üretilen ürünlerde çevreye tek film kalınlığı püskürtülmekte olup, çevre uzunluk verileri Şekil 4'te görülmektedir. Profillerin sprey kaplama sonrası ağırlık artışı görülebilmektedir. Tablo 1'de bulunur.

Tablodaki verilere göre kapı ve pencere profillerinin sprey kaplama sonrası ağırlık artışı %4 ila %5 civarındadır.Bir ton profil için yaklaşık 40kg ile 50kg arasındadır.

3.3 Florokarbon Boya Sprey Kaplama Profillerinde Ağırlık Artışı

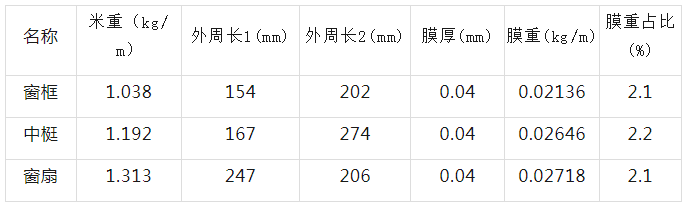

Florokarbon boya sprey kaplamalı profillerdeki kaplamanın ortalama kalınlığı iki kat için 30μm, üç kat için 40μm ve dört kat için 65μm’den az değildir.Florokarbon boya sprey kaplamalı ürünlerin çoğunda iki veya üç kat kullanılır.Farklı florokarbon boya çeşitleri nedeniyle kürleme sonrası yoğunluk da değişir.Sıradan florokarbon boyayı örnek alırsak ağırlık artışı aşağıdaki Tablo 2'de görülebilir.

Tablodaki verilere göre kapı ve pencere profillerinin florokarbon boya ile sprey kaplanması sonrasında oluşan ağırlık artışı yaklaşık %2,0 ile %3,0 arasındadır.Bir ton profil için yaklaşık 20kg ile 30kg arasındadır.

3.4 Toz ve Florokarbon Boya Sprey Kaplama Ürünlerinde Yüzey İşlem Katmanının Kalınlık Kontrolü

Toz ve florokarbon boya sprey kaplamalı ürünlerdeki kaplama katmanının kontrolü, üretimde önemli bir proses kontrol noktasıdır; esas olarak püskürtme tabancasından çıkan toz veya boya spreyinin stabilitesini ve tekdüzeliğini kontrol ederek boya filminin tekdüze kalınlığını sağlar.Gerçek üretimde kaplama tabakasının aşırı kalınlığı ikincil sprey kaplamanın nedenlerinden biridir.Yüzey cilalanmış olsa bile sprey kaplama tabakası aşırı kalın olabilir.Üreticilerin sprey kaplama işleminin kontrolünü güçlendirmesi ve sprey kaplamanın kalınlığını sağlaması gerekiyor.

4.Paketleme Yöntemlerinden Kaynaklanan Ağırlık Farkı

Alüminyum profiller genellikle kağıt ambalaj veya shrink film ambalaj ile paketlenmekte olup, paketleme malzemelerinin ağırlığı paketleme yöntemine göre değişiklik göstermektedir.

4.1 Kağıt Sarmada Ağırlık Artışı

Sözleşme genellikle kağıt ambalaj için ağırlık sınırını belirtir ve genellikle %6'yı aşmaz.Yani bir ton profildeki kağıdın ağırlığı 60 kg'ı geçmemelidir.

4.2 Shrink Film Sarmada Ağırlık Artışı

Shrink film ambalajlarda ağırlık artışı genel olarak %4 civarındadır.Bir ton profildeki Shrink film ağırlığı 40 kg'ı geçmemelidir.

4.3 Paketleme Stilinin Ağırlığa Etkisi

Profil paketlemenin prensibi profilleri korumak ve taşımayı kolaylaştırmaktır.Bir paket profilin ağırlığı 15kg ila 25kg civarında olmalıdır.Paket başına profil sayısı, paketin ağırlık yüzdesini etkiler.Örneğin pencere çerçeve profilleri 6 metre uzunluğunda 4 parçalı setler halinde paketlendiğinde ağırlık 25 kg, ambalaj kağıdı ağırlığı ise 1,5 kg olup %6'ya karşılık gelir, Şekil 5'e bakın. 6 adet, ağırlık 37 kg ve ambalaj kağıdının ağırlığı 2 kg olup %5,4'tür, Şekil 6'ya bakın.

Yukarıdaki şekillerden, bir pakette ne kadar çok profil varsa, ambalaj malzemelerinin ağırlık yüzdesinin o kadar küçük olduğu görülmektedir.Paket başına aynı sayıda profil olduğunda, profillerin ağırlığı ne kadar yüksek olursa, ambalaj malzemelerinin ağırlık yüzdesi o kadar küçük olur.Üreticiler, sözleşmede belirtilen ağırlık gereksinimlerini karşılamak için paket başına profil sayısını ve ambalaj malzemesi miktarını kontrol edebilir.

Çözüm

Yukarıdaki analize göre profillerin gerçek tartım ağırlığı ile teorik ağırlık arasında bir sapma vardır.Ağırlıktaki sapmanın ana nedeni duvar kalınlığındaki sapmadır.Yüzey işleme katmanının ağırlığı nispeten kolay bir şekilde kontrol edilebilir ve ambalaj malzemelerinin ağırlığı kontrol edilebilir.Tartım ağırlığı ile hesaplanan ağırlık arasında %7'lik bir ağırlık farkı standart gereksinimleri karşılar ve üretim üreticisinin hedefi %5'lik bir farktır.

MAT Alüminyum'dan May Jiang tarafından düzenlendi

Gönderim zamanı: Eylül-30-2023