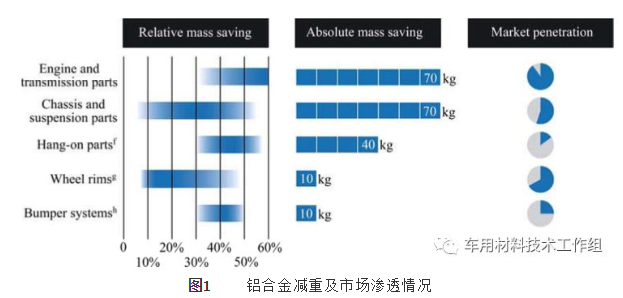

Avrupa otomobil endüstrisi, gelişmiş ve son derece yenilikçi yapısıyla ünlüdür. Yakıt tüketimini ve karbondioksit emisyonlarını azaltmak amacıyla enerji tasarrufu ve emisyon azaltma politikalarının teşvik edilmesiyle, gelişmiş ve yenilikçi tasarımlı alüminyum alaşımları otomobil tasarımında yaygın olarak kullanılmaktadır. İstatistiklere göre, son on yılda binek otomobillerde kullanılan ortalama alüminyum miktarı iki katına çıkmış ve alüminyum alaşımlarının ağırlık azaltımı aşağıdaki Şekil 1'de gösterilmiştir. Yenilikçi tasarım konseptlerine dayanan bu eğilim, önümüzdeki birkaç yıl içinde de devam edecektir.

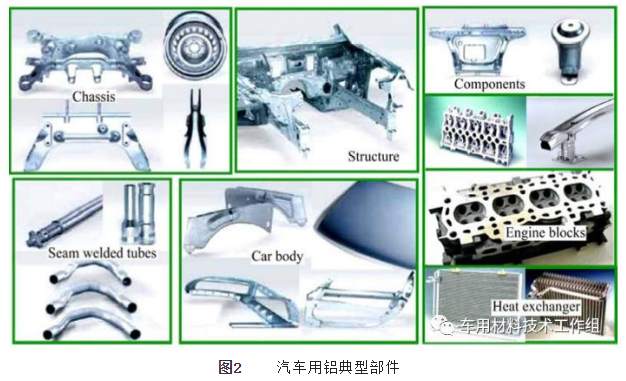

Hafiflik geliştirme sürecinde, alüminyum alaşımları, ince duvarlı tasarımdan sonra bile yüksek mukavemetini koruyabilen yüksek mukavemetli çelik gibi diğer yeni malzemelerle sert bir rekabetle karşı karşıyadır. Ayrıca, havacılıkta yaygın olarak kullanılan magnezyum, titanyum, cam veya karbon fiber kompozit malzemeler de bulunmaktadır. Artık çok malzemeli tasarım kavramı otomobil tasarımına entegre edilmiş olup, uygun parçalara uygun malzemelerin uygulanması için çabalar sarf edilmektedir. Çok önemli bir zorluk, bağlantı ve yüzey işleme sorunudur ve motor bloğu ve güç aktarma organları bileşenleri, şasi tasarımı (Audi A2, A8, BMW Z8, Lotus Elise), ince levha yapısı (Honda NSX, Jaguar, Rover), süspansiyon (DC-E sınıfı, Renault, Peugeot) ve diğer yapısal bileşen tasarımları gibi çeşitli çözümler geliştirilmiştir. Şekil 2, otomobillerde kullanılan alüminyum bileşenlerini göstermektedir.

BIW Tasarım Stratejisi

Beyaz gövde, geleneksel bir otomobilin en ağır kısmıdır ve aracın ağırlığının %25 ila %30'unu oluşturur. Beyaz gövde tasarımında iki yapısal tasarım bulunur.

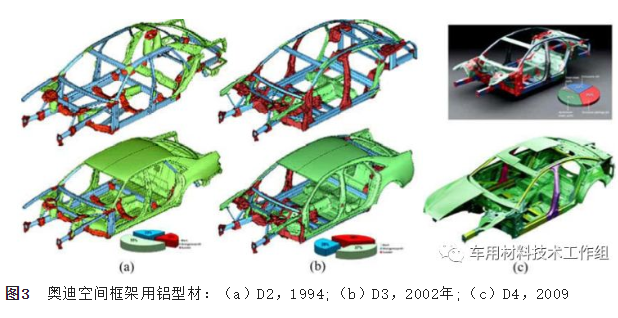

1. Küçük ve orta boy arabalar için "profil uzay çerçeve tasarımı": Tipik bir örnek Audi A8'dir; beyaz gövde 277 kg ağırlığındadır ve 59 profilden (61 kg), 31 dökümden (39 kg) ve 170 sacdan (177 kg) oluşmaktadır. Bunlar perçinleme, MIG kaynağı, lazer kaynağı, diğer hibrit kaynak yöntemleri, yapıştırma vb. yöntemlerle birleştirilmiştir.

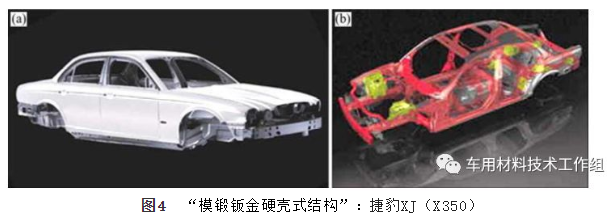

2. Orta ila büyük kapasiteli otomobil uygulamaları için "kalıpta dövülmüş sac monokok yapı"Örneğin, 2002 model Jaguar XJ (X350) (aşağıdaki Şekil 4'te gösterildiği gibi), 295 kg kütleli "damgalı gövde monokok yapı" gövdeli beyaz gövde, 22 profilden (21 kg), 15 dökümden (15 kg) ve 273 sac parçadan (259 kg) oluşuyordu. Bağlantı yöntemleri arasında yapıştırma, perçinleme ve MIG kaynağı yer almaktadır.

Alüminyum Alaşımının Gövdeye Uygulanması

1. Yaşlandırılmış Al-Mg-Si alaşımı

Magnezyum ve silisyum içeren 6000 serisi alaşımlar, günümüzde otomotiv gövde saclarında A6016, A6111 ve A6181A olarak kullanılmaktadır. Avrupa'da 1-1,2 mm EN-6016, mükemmel şekillendirilebilirlik ve korozyon direncine sahip olup yaygın olarak kullanılmaktadır.

2. Isıl işleme tabi tutulmayan Al-Mg-Mn alaşımı

Al-Mg-Mn alaşımları, özgül yüksek gerinim sertliği sayesinde mükemmel şekillendirilebilirlik ve yüksek mukavemet sergiler ve otomotiv sektöründe sıcak ve soğuk haddelenmiş saclar ile hidroformlu borularda yaygın olarak kullanılır. Şasi veya jantlarda kullanımı ise daha da etkilidir çünkü yaylanmamış hareketli parçaların kütlesinin azaltılması sürüş konforunu artırır ve gürültü seviyelerini düşürür.

3. Alüminyum profil

Avrupa'da, alüminyum profil tasarımına dayalı, örneğin alüminyum alaşımlı şasiler ve karmaşık alt yapılar gibi tamamen yeni otomobil konseptleri önerildi. Karmaşık tasarımlar ve işlevsel entegrasyon konusundaki büyük potansiyelleri, onları uygun maliyetli seri üretim için en uygun hale getiriyor. Ekstrüzyon sırasında su verme gerektiğinden, orta mukavemetli 6000 ve yüksek mukavemetli 7000 yaşlandırma sertleştirmeli alaşımlar kullanılır. Şekillendirilebilirlik ve nihai mukavemet, daha sonra ısıtma ile yaşlandırma sertleştirmesi yoluyla kontrol edilir. Alüminyum alaşımlı profiller çoğunlukla şasi tasarımında, çarpışma kirişlerinde ve diğer çarpışma bileşenlerinde kullanılır.

4. Alüminyum döküm

Dökümler, motor blokları, silindir kapakları ve özel şasi parçaları gibi otomobillerde en yaygın kullanılan alüminyum bileşenlerdir. Avrupa'da pazar payını önemli ölçüde artıran dizel motorlar bile, artan mukavemet ve dayanıklılık talepleri nedeniyle alüminyum dökümlere yöneliyor. Aynı zamanda, alüminyum dökümler şasi tasarımında, şaft parçalarında ve yapısal parçalarda da kullanılıyor ve yeni AlSiMgMn alüminyum alaşımlarının yüksek basınçlı dökümü daha yüksek mukavemet ve süneklik sağlıyor.

Alüminyum, düşük yoğunluğu, iyi şekillendirilebilirliği ve iyi korozyon direnci sayesinde şasi, gövde ve birçok yapısal bileşen gibi birçok otomotiv uygulaması için tercih edilen malzemedir. Gövde yapısı tasarımında kullanılan alüminyum, performans gerekliliklerini karşılaması koşuluyla en az %30 ağırlık azaltımı sağlayabilir. Ayrıca, alüminyum alaşımları mevcut kaplamanın çoğu parçasına uygulanabilir. Yüksek mukavemet gerektiren bazı durumlarda, 7000 serisi alaşımlar kalite avantajlarını koruyabilir. Bu nedenle, yüksek hacimli uygulamalar için alüminyum alaşımlı ağırlık azaltma çözümleri en ekonomik yöntemdir.

MAT Alüminyum'dan May Jiang tarafından düzenlendi

Gönderi zamanı: 08-12-2023