Eloksal, alüminyum veya alüminyum alaşımlı ürünlerin yüzeyinde bir alüminyum oksit filmi oluşturmak için kullanılan bir işlemdir.Alüminyum veya alüminyum alaşımlı ürünün anot olarak bir elektrolit çözeltisine yerleştirilmesini ve alüminyum oksit filmi oluşturmak için elektrik akımı uygulanmasını içerir.Eloksallama, alüminyum profillerin korozyon direncini, aşınma direncini ve dekoratif özelliklerini geliştirir.Alüminyum profillerin eloksal işlemi sırasında birçok ortak kusur özelliği ortaya çıkabilir.Öncelikle tespit edilen kusurların nedenlerini anlayalım.Malzeme korozyonu, banyo kirliliği, alaşımın ikinci fazlarının çökelmesi veya galvanik etkilerin tümü lekeli kusurlara yol açabilir.Bunlar şu şekilde açıklanmaktadır:

1. Asit veya alkali aşındırma

Eloksallamadan önce, alüminyum malzeme asit veya alkalin sıvılar tarafından korozyona uğrayabilir veya asit veya alkalin dumanlardan etkilenebilir, bu da yüzeyde lokalize beyaz lekelere neden olabilir.Korozyon şiddetli ise daha büyük çukurlaşma noktaları oluşabilir.Korozyonun asitten mi yoksa alkaliden mi kaynaklandığını çıplak gözle belirlemek zordur ancak korozyona uğramış alanın kesiti mikroskop altında incelenerek kolaylıkla ayırt edilebilir.Çukurun tabanı yuvarlaksa ve taneler arası korozyon yoksa, alkali dağlamadan kaynaklanır.Taban düzensizse ve taneler arası korozyon ve daha derin çukurlar eşlik ediyorsa, bu durum asit aşındırmasından kaynaklanır.Fabrikada uygunsuz depolama ve taşıma da bu tür korozyona yol açabilir.Kimyasal cilalama maddelerinden veya diğer asidik dumanlardan çıkan asit dumanlarının yanı sıra klorlu organik yağ gidericiler asitle aşındırma kaynaklarıdır.Alkali aşındırma, harç, çimento külü ve alkali yıkama sıvılarının saçılması ve sıçramasından kaynaklanır.Sebep belirlendikten sonra fabrikadaki çeşitli süreçlerin yönetiminin güçlendirilmesi sorunu çözebilir.

2.Atmosferik korozyon

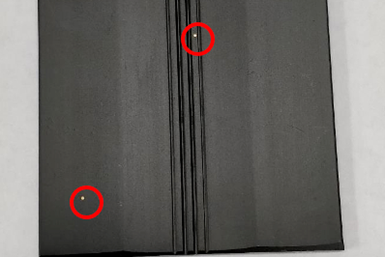

Nemli havaya maruz kalan alüminyum profillerde genellikle kalıp çizgileri boyunca uzunlamasına hizalanan beyaz noktalar oluşabilir.Atmosfer korozyonu genellikle asit veya alkali aşındırma kadar şiddetli değildir ve mekanik yöntemlerle veya alkali yıkamayla giderilebilir.Atmosfer korozyonu çoğunlukla lokal değildir ve su buharının kolayca yoğunlaştığı düşük sıcaklıktaki alanlar veya üst yüzeyler gibi belirli yüzeylerde meydana gelme eğilimindedir.Atmosfer korozyonu daha şiddetli olduğunda çukur noktaların kesiti ters çevrilmiş mantarlar gibi görünür.Bu durumda alkali yıkama, çukurlaşma noktalarını ortadan kaldıramaz ve hatta onları büyütebilir.Eğer atmosferik korozyon tespit edilirse fabrikadaki saklama koşulları kontrol edilmelidir.Su buharının yoğuşmasını önlemek için alüminyum malzemeler aşırı düşük sıcaklıklara sahip alanlarda depolanmamalıdır.Depolama alanı kuru olmalı ve sıcaklık mümkün olduğunca eşit olmalıdır.

3.Kağıt korozyonu (su lekeleri)

Alüminyum malzemelerin arasına kağıt veya karton yerleştirildiğinde veya ambalaj amaçlı kullanıldığında aşınmayı önler.Ancak kağıdın nemlenmesi durumunda alüminyum yüzeyinde korozyon lekeleri oluşur.Oluklu mukavva kullanıldığında, oluklu mukavva ile temas noktalarında düzenli korozyon lekeleri oluşur.Kusurlar bazen doğrudan alüminyum yüzeyinde görülse de, alkali yıkama ve anotlama sonrasında genellikle daha belirgindir.Bu lekeler genellikle derindir ve mekanik yollarla veya alkali yıkamayla çıkarılması zordur.Kağıt (karton) korozyonuna, kağıtta bulunan esas olarak SO42- ve Cl- asit iyonları neden olur.Bu nedenle, klorür ve sülfat içermeyen kağıt (karton) kullanmak ve su nüfuzundan kaçınmak, kağıt (karton) korozyonunu önlemede etkili yöntemlerdir.

4. Temizleme suyu korozyonu (kar tanesi korozyonu olarak da bilinir)

Alkali yıkama, kimyasal cilalama veya sülfürik asitle temizleme sonrasında durulama suyunun yabancı maddeler içermesi halinde, yüzeyde yıldız şeklinde veya yayılan lekeler oluşabilir.Korozyon derinliği sığdır.Bu tür korozyon, temizleme suyunun aşırı derecede kirlenmesi veya taşma durulamasının akış hızının düşük olması durumunda meydana gelir.Görünüş olarak kar tanesi şeklindeki kristallere benzediği için “kar tanesi korozyonu” ismi de buradan gelmektedir.Bunun nedeni, alüminyumdaki çinko safsızlıkları ile temizleme suyundaki SO42- ve Cl- arasındaki reaksiyondur.Tankın yalıtımı zayıfsa galvanik etkiler bu kusuru şiddetlendirebilir.Yabancı kaynaklara göre alüminyum alaşımındaki Zn içeriği %0,015'ten, temizleme suyundaki Cl- miktarı ise 15 ppm'den yüksek olduğunda bu tip korozyonun meydana gelmesi muhtemeldir.Temizlemek için nitrik asit kullanmak veya temizleme suyuna %0,1 HNO3 eklemek bunu ortadan kaldırabilir.

5. Klorür korozyonu

Sülfürik asit eloksal banyosunda az miktarda klorürün bulunması da oyuklanma korozyonuna yol açabilir.Karakteristik görünüm, iş parçasının kenarlarında ve köşelerinde veya daha yüksek akım yoğunluğunun olduğu diğer alanlarda daha fazla yoğunlaşan koyu siyah yıldız şekilli çukurlardır.Çukurlaşma yerlerinde anotlanmış film yoktur ve geri kalan “normal” alanlardaki filmin kalınlığı beklenen değerden düşüktür.Musluk suyundaki yüksek tuz içeriği banyodaki Cl kirliliğinin ana kaynağıdır.

6.Galvanik korozyon

Enerji verilmiş bir tankta (eloksal veya elektrolitik renklendirme), iş parçası ile tank (çelik tank) arasındaki galvanik etkiler veya enerji verilmemiş bir tanktaki (durulama veya mühürleme) başıboş akımların etkileri, oyuklanma korozyonuna neden olabilir veya ağırlaştırabilir.

MAT Alüminyum'dan May Jiang tarafından düzenlendi

Gönderim zamanı: 15 Aralık 2023